Tối ưu hóa hiệu suất bôi trơn của Vòng bi tự bôi trơn bằng hợp kim đồng là chìa khóa để kéo dài tuổi thọ dịch vụ của họ, cải thiện khả năng chịu tải của họ và khả năng chống mài mòn. Dưới đây là một số biện pháp có thể được thực hiện để tối ưu hóa hiệu suất bôi trơn:

1. Chọn vật liệu bôi trơn phù hợp

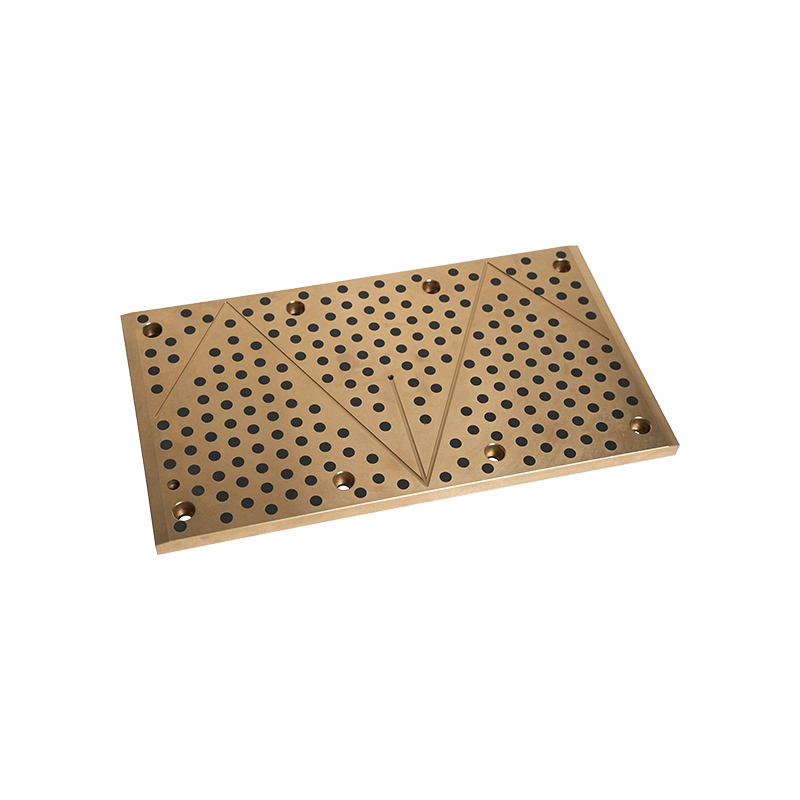

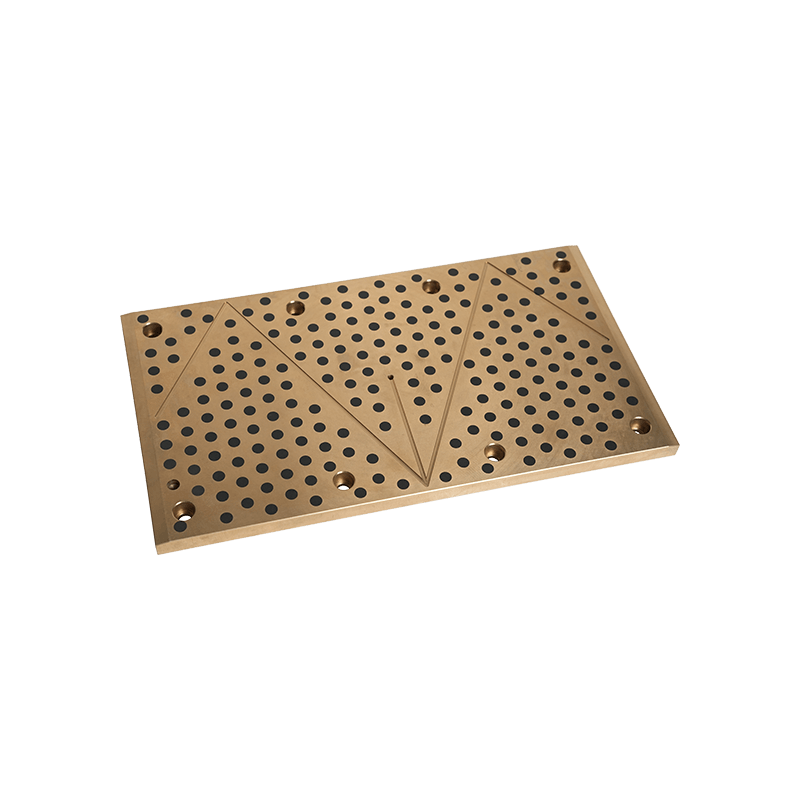

Sử dụng chất bôi trơn rắn: Chất bôi trơn rắn (như than chì, molybdenum disulfide, polytetrafluoroetylen ptfe, v.v.) thường được sử dụng trong vòng bi tự bôi trơn hợp kim đồng. Những chất bôi trơn này có thể cung cấp bôi trơn tốt mà không cần bôi trơn chất lỏng, đặc biệt là trong điều kiện nhiệt độ cao và tải trọng cao, chất bôi trơn rắn có thể làm giảm ma sát và hao mòn.

Bôi trơn tổng hợp: Hợp kim đồng có thể được kết hợp với các vật liệu bôi trơn hiệu quả cao khác (như chì, thiếc, than chì, polytetrafluoroetylen, v.v.) để tạo ra vòng bi composite. Những vật liệu này có thể cung cấp bôi trơn một cách hiệu quả trong môi trường ma sát và áp lực cao, tránh tiếp xúc với kim loại trực tiếp, và do đó làm giảm hao mòn.

Chất làm đầy chất bôi trơn: Làm đầy lỗ chân lông của hợp kim đồng bằng chất bôi trơn (như dầu mỡ hoặc chất bôi trơn rắn) có thể cung cấp chất bôi trơn đầy đủ khi bắt đầu công việc, do đó giảm ma sát khởi động và dần dần hình thành màng bôi trơn ổn định.

2. Tối ưu hóa xử lý bề mặt ổ trục

Độ mịn của bề mặt: Bằng cách cải thiện độ nhám bề mặt của vòng bi tự bôi trơn bằng hợp kim đồng (chẳng hạn như mài chính xác hoặc đánh bóng), có thể giảm ma sát giữa ổ trục và bề mặt tiếp xúc. Bề mặt mượt mà hơn có thể tạo thành màng dầu mỏng hơn và ổn định hơn hoặc màng bôi trơn, giảm hao mòn.

Lớp phủ bề mặt: Áp dụng lớp phủ bôi trơn hoặc lớp phủ chống mài mòn (như lớp phủ gốm, lớp phủ polytetrafluoroetylen, v.v.) trên bề mặt của hợp kim đồng có thể cải thiện hiệu quả khả năng chống ma sát, kháng ăn mòn và kháng oxy hóa. Những lớp phủ này có thể cung cấp bảo vệ bổ sung trong quá trình bôi trơn, do đó kéo dài tuổi thọ dịch vụ.

Tối ưu hóa cấu trúc vi mô: Bằng cách điều chỉnh cấu trúc vi mô của hợp kim đồng (như thông qua xử lý nhiệt, tinh chế hạt, v.v.), khả năng giữ và hiệu suất bôi trơn của chất bôi trơn có thể được cải thiện, để chất bôi trơn có thể được phân phối hiệu quả hơn trên bề mặt ổ trục và giảm ma sát.

3. Bổ sung và quản lý thường xuyên của chất bôi trơn

Việc bổ sung thường xuyên của chất bôi trơn: Mặc dù vòng bi tự bôi trơn có thể tự bôi trơn, chất bôi trơn được tiêu thụ nhanh hơn trong một số điều kiện làm việc cực đoan (như tải trọng cao dài hạn hoặc vận hành nhiệt độ cao). Tại thời điểm này, chất bôi trơn cần được bổ sung thường xuyên để đảm bảo rằng vòng bi được bôi trơn đầy đủ trong quá trình hoạt động.

Lựa chọn và quản lý chất bôi trơn: Chọn chất bôi trơn thích hợp (như mỡ ở nhiệt độ cao, chất bôi trơn đặc biệt, v.v.) và thay thế và bổ sung chúng thường xuyên theo môi trường sử dụng thực tế. Theo nhiệt độ làm việc khác nhau, tải và tốc độ, chọn chất bôi trơn hoặc mỡ phù hợp, và đảm bảo rằng hiệu ứng độ nhớt và bôi trơn của chúng đáp ứng các yêu cầu.

4. Kiểm soát nhiệt độ làm việc

Thiết kế quản lý nhiệt: Trong quá trình làm việc của vòng bi tự bôi trơn hợp kim đồng, ma sát và tải trọng sẽ tạo ra nhiệt. Nhiệt độ quá mức có thể gây ra sự cố chất bôi trơn, do đó làm tăng tốc độ mòn của ổ trục. Do đó, điều rất quan trọng là tối ưu hóa thiết kế quản lý nhiệt của ổ trục. Nhiệt độ hoạt động của ổ trục có thể được giảm bằng cách tăng diện tích tản nhiệt của ổ trục, thiết kế các kênh tản nhiệt hiệu quả hoặc sử dụng vật liệu dẫn nhiệt cao.

Giám sát nhiệt độ: Trong một số ứng dụng tải cao và tốc độ cao, nhiệt độ quá mức có thể ảnh hưởng đến hiệu suất bôi trơn. Bằng cách thêm cảm biến nhiệt độ vào hệ thống ổ trục, nhiệt độ làm việc được theo dõi trong thời gian thực để đảm bảo rằng nhiệt độ vẫn nằm trong phạm vi thích hợp để duy trì hiệu suất bôi trơn.

5. Tối ưu hóa tải

Lựa chọn tải hợp lý: Thiết kế vòng bi tự bôi trơn hợp kim đồng thường phù hợp với môi trường làm việc trung bình. Tải quá mức có thể khiến màng bôi trơn bị hỏng, tăng ma sát và hao mòn. Do đó, trong các ứng dụng thực tế, đó là chìa khóa để tối ưu hóa hiệu suất bôi trơn để kiểm soát hợp lý tải do ổ trục và tránh quá tải.

Tối ưu hóa phân phối tải: Bằng cách cải thiện thiết kế ổ trục, đảm bảo rằng tải được phân phối đều và tránh quá tải một điểm. Phân phối tải đồng đều có thể giúp chất bôi trơn được phân phối đều hơn, giảm ma sát cục bộ và hao mòn quá mức.

6. Tối ưu hóa môi trường làm việc

Kiểm soát môi trường làm việc: Nếu ổ trục tự bôi trơn hợp kim đồng hoạt động trong một môi trường cụ thể (như nước, dầu, khí, v.v.), điều quan trọng là phải đảm bảo sự sạch sẽ và phù hợp của môi trường. Các chất gây ô nhiễm, tạp chất hoặc độ ẩm quá mức có thể ảnh hưởng đến ảnh hưởng của chất bôi trơn và thậm chí gây ra sự phá hủy màng bôi trơn. Do đó, cần phải kiểm soát chất lượng của môi trường làm việc và ngăn chặn sự xâm nhập của các chất gây ô nhiễm.

Thiết kế hệ thống niêm phong: Để ngăn chặn các chất gây ô nhiễm bên ngoài (như bụi, độ ẩm, các hạt kim loại, v.v.) xâm nhập vào ổ trục, một hệ thống niêm phong có thể được thiết kế để đảm bảo rằng chất bôi trơn vẫn còn bên trong ổ trục và ngăn chặn các tạp chất bên ngoài ảnh hưởng đến màng bôi trơn.

7. Kiểm tra độ bôi trơn và xác minh hiệu suất

Kiểm tra hệ số ma sát: Tiến hành các thử nghiệm hệ số ma sát thường xuyên để đánh giá hiệu ứng bôi trơn của vòng bi tự bôi trơn hợp kim đồng. Bằng cách kiểm tra hệ số ma sát trong các điều kiện làm việc khác nhau, nó có thể giúp xác định xem hiệu suất bôi trơn có đáp ứng mong đợi hay không và thực hiện các điều chỉnh tương ứng.

Kiểm tra cuộc sống: Bằng cách mô phỏng môi trường làm việc của ổ trục dưới các tải trọng, tốc độ và nhiệt độ khác nhau, các thử nghiệm cuộc sống dài hạn được thực hiện để đánh giá hiệu suất bôi trơn và độ bền mang, do đó tối ưu hóa sơ đồ thiết kế và bôi trơn ổ trục.

8. Cấu trúc bề mặt và cơ chế giải phóng chất bôi trơn

Tối ưu hóa cấu trúc lỗ rỗng: Trong thiết kế vòng bi tự bôi trơn của hợp kim đồng, các cấu trúc vi mô phù hợp có thể được thiết kế trên bề mặt hoặc bên trong để lưu trữ chất bôi trơn. Chất bôi trơn có thể được giải phóng dần dần ra bề mặt ma sát, giảm ma sát và kéo dài tuổi thọ dịch vụ.

Kiểm soát tốc độ giải phóng chất bôi trơn: Cơ chế giải phóng chất bôi trơn hợp lý được thiết kế sao cho chất bôi trơn có thể được tự động giải phóng theo những thay đổi trong tải trọng làm việc và nhiệt ma sát, đảm bảo rằng ổ trục có đủ bôi trơn dưới tải trọng cao.

Tối ưu hóa hiệu suất bôi trơn của vòng bi tự bôi trơn hợp kim đồng chủ yếu phụ thuộc vào việc lựa chọn vật liệu bôi trơn phù hợp, công nghệ xử lý bề mặt, tối ưu hóa tải và thiết kế kiểm soát nhiệt độ. Thông qua các biện pháp này, hiệu ứng bôi trơn của ổ trục có thể được cải thiện đáng kể, ma sát và hao mòn có thể giảm, do đó kéo dài tuổi thọ của ổ trục và đảm bảo sự ổn định và độ tin cậy của nó trong các môi trường làm việc khác nhau.

+0086-513-88690066

+0086-513-88690066