Vật liệu tự bôi trơn kim loại tổng hợp là các vật liệu kỹ thuật tiên tiến được thiết kế để giảm ma sát và hao mòn mà không dựa vào chất bôi trơn chất lỏng bên ngoài như dầu hoặc mỡ. Những vật liệu này rất cần thiết trong các ứng dụng trong đó bảo trì là khó khăn, điều kiện hoạt động là cực kỳ (nhiệt độ cao, chân không hoặc môi trường ăn mòn) hoặc khi phải tránh ô nhiễm từ chất bôi trơn truyền thống. Chức năng tự bôi trơn đạt được thông qua sự kết hợp các vật liệu được thiết kế cẩn thận. Dưới đây là các thành phần chính và vật liệu được sử dụng trong các hệ thống tự bôi trơn kim loại tổng hợp, được trình bày ở định dạng từng điểm có cấu trúc.

1. Ma trận kim loại (vật liệu cơ sở)

Ma trận kim loại cung cấp cường độ cơ học, khả năng chịu tải, độ dẫn nhiệt và tính toàn vẹn cấu trúc. Vật liệu ma trận phổ biến bao gồm:

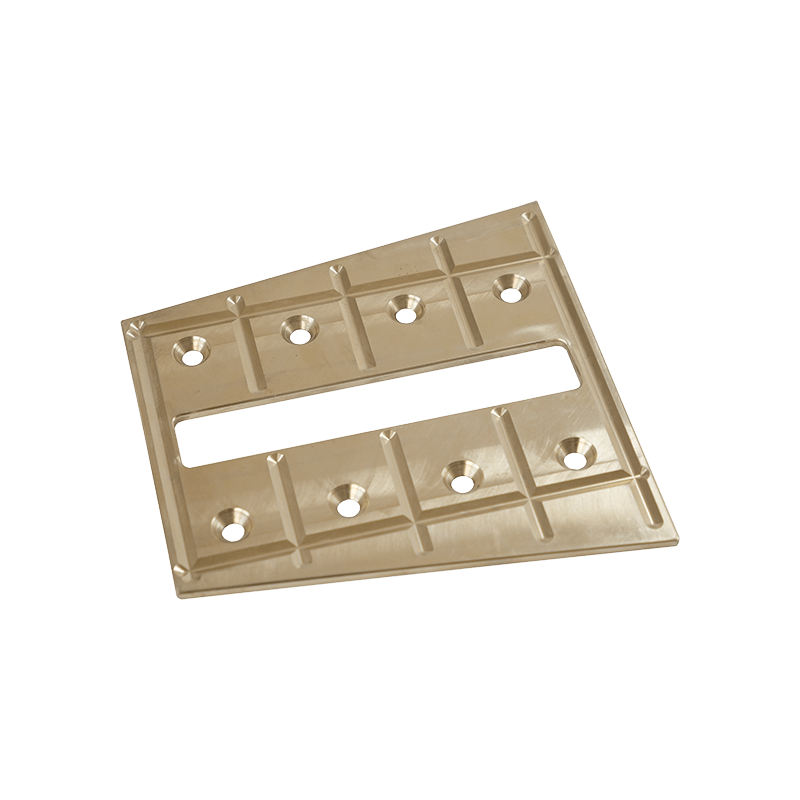

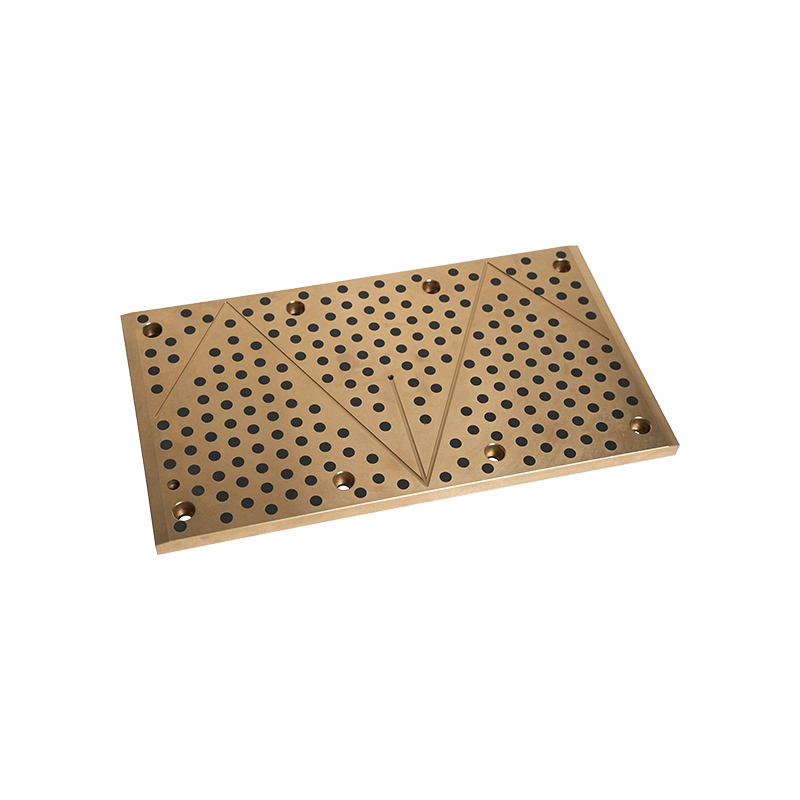

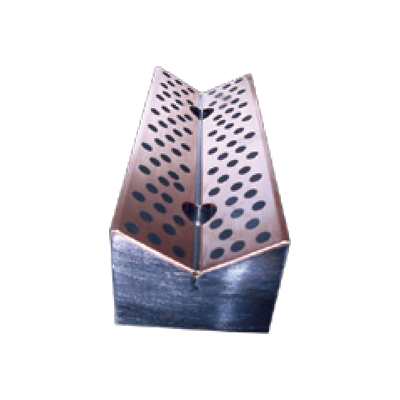

Đồng (Hợp kim Cu-SN): Được sử dụng rộng rãi nhất do khả năng chống mài mòn tuyệt vời, khả năng gia công tốt và khả năng giữ lại chất bôi trơn rắn. Đồng xốp thường được sử dụng như một giàn giáo cho chất bôi trơn xâm nhập.

Thép (carbon hoặc thép không gỉ): Được sử dụng trong các ứng dụng cường độ cao. Vật liệu tổng hợp dựa trên thép thường được phủ hoặc tẩm chất bôi trơn.

Hợp kim đồng và đồng: Cung cấp độ dẫn nhiệt và điện cao, phù hợp cho các tiếp điểm trượt điện.

Hợp kim nhôm: kháng nhẹ và chống ăn mòn, được sử dụng trong các ứng dụng hàng không vũ trụ và ô tô trong đó giảm cân là rất quan trọng.

Hợp kim dựa trên sắt: Hiệu quả về chi phí và mạnh mẽ, thường được sử dụng trong ống lót và vòng bi công nghiệp.

Ma trận thường được sản xuất bằng các kỹ thuật luyện kim bột, bột kim loại, nén chúng dưới áp lực và thiêu kết ở nhiệt độ cao để tạo thành cấu trúc xốp hoặc dày đặc.

2. Chất bôi trơn rắn (tác nhân giảm ma sát chính)

Chúng được nhúng trong ma trận kim loại và dần dần được giải phóng lên bề mặt trong quá trình hoạt động, tạo thành một màng cắt thấp làm giảm ma sát. Chất bôi trơn rắn chính bao gồm:

Nham: Một chất bôi trơn dựa trên carbon có hiệu quả trong môi trường oxy hóa và ở nhiệt độ cao (lên tới 400 ° C trong không khí). Nó hoạt động tốt trong điều kiện ẩm ướt nơi hơi nước giúp hình thành màng bôi trơn. Thường được sử dụng trong vật liệu tổng hợp dựa trên đồng hoặc sắt.

Molybdenum disulfide (MOS₂): Được biết đến với cấu trúc tinh thể lamellar, MOS₂ cung cấp bôi trơn tuyệt vời dưới tải trọng cao và trong môi trường chân không hoặc khô. Nó ổn định lên tới 350 ° C trong không khí và được sử dụng rộng rãi trong các ứng dụng hàng không vũ trụ và quốc phòng.

Polytetrafluoroetylen (PTFE): Một fluoropolyme tổng hợp với một trong những hệ số ma sát thấp nhất. Nó mềm và hiệu quả ở nhiệt độ thấp đến trung bình (lên đến 260 ° C). PTFE thường được pha trộn với các chất bôi trơn khác để tăng cường hiệu suất.

Vonfram disulfide (WS₂): Tương tự như MOS₂ nhưng với độ ổn định nhiệt cao hơn và hiệu suất tốt hơn trong điều kiện khắc nghiệt. Ít phổ biến hơn do chi phí cao hơn.

Boron nitride hình lục giác (H-BN): được gọi là "than chì trắng", nó cung cấp bôi trơn ở nhiệt độ cao và trong môi trường trơ.

Những chất bôi trơn này được phân tán trong suốt ma trận trong quá trình sản xuất và dần dần bị phơi sáng khi bề mặt hao mòn, đảm bảo bôi trơn dài hạn.

3. Phụ gia và các yếu tố hợp kim

Để tăng cường hiệu suất, các vật liệu bổ sung được tích hợp vào tổng hợp:

Chì (PB): Trong lịch sử được sử dụng cho sự mềm mại, khả năng nhúng và khả năng tạo thành một màng bôi trơn. Tuy nhiên, do các mối quan tâm về môi trường và sức khỏe (tuân thủ ROHS), các lựa chọn thay thế không có chì hiện được ưu tiên.

Tin (SN): Cải thiện khả năng chống ăn mòn và khả năng tương thích với vật liệu trục. Thường được thêm vào hợp kim đồng.

Kẽm (Zn) và niken (NI): Tăng cường sức mạnh và khả năng chống ăn mòn trong vật liệu tổng hợp dựa trên sắt.

Silicon cacbua (sic) hoặc oxit nhôm (Al₂O₃): Gia cố gốm làm tăng độ cứng, khả năng chống mài mòn và độ ổn định nhiệt, đặc biệt là trong các ứng dụng tải cao.

4. Phương pháp sản xuất ảnh hưởng đến thành phần vật liệu

Phương pháp sản xuất ảnh hưởng đến cấu trúc và hiệu suất vật liệu cuối cùng:

Luyện kim bột: Phương pháp phổ biến nhất. Bột kim loại được trộn với chất bôi trơn rắn và chất phụ gia, được ép thành hình dạng và thiêu kết. Điều này tạo ra sự phân bố đồng đều của chất bôi trơn trong cấu trúc kim loại xốp hoặc dày đặc.

Xâm nhập: Các hình thức trước kim loại xốp (ví dụ, đồng thiêu kết) được xâm nhập với chất bôi trơn nóng chảy hoặc hợp kim điểm cảm động thấp (ví dụ,-Tin-Tin) để lấp đầy lỗ chân lông và tăng cường bôi trơn.

Phun plasma hoặc phun nhiệt: Được sử dụng để gửi lớp phủ tự bôi trơn lên bề mặt kim loại, kết hợp kim loại và chất bôi trơn trong các cấu trúc nhiều lớp.

Sản xuất phụ gia (in 3D): Kỹ thuật mới nổi cho phép kiểm soát chính xác phân phối vật liệu và hình học phức tạp.

5. Ứng dụng và lợi thế về hiệu suất

Vật liệu tự bôi trơn kim loại tổng hợp được sử dụng trong:

Vòng bi và ống lót trong động cơ ô tô và truyền

Các thành phần trượt trong xây dựng và máy móc nông nghiệp

Cơ chế hàng không vũ trụ (ví dụ: thiết bị hạ cánh, hệ thống điều khiển)

Tự động hóa công nghiệp và robot

Thiết bị biển và ngoài khơi tiếp xúc với độ ẩm và muối

Ưu điểm bao gồm:

Giảm bảo trì và thời gian ngừng hoạt động

Hoạt động ở nhiệt độ và môi trường khắc nghiệt

Kháng tình với các vấn đề ô nhiễm và niêm phong

Tuổi thọ dài trong điều kiện trượt liên tục

Các vật liệu tự bôi trơn kim loại tổng hợp là các hệ thống phức tạp kết hợp ma trận kim loại mạnh (đồng, thép, đồng, v.v.), chất bôi trơn rắn (than chì, mos₂, ptfe) và các chất phụ gia tăng cường hiệu suất. Thông qua sản xuất tiên tiến, các vật liệu này cung cấp hoạt động đáng tin cậy, không cần bảo trì trong các ứng dụng đòi hỏi. Khi các ngành công nghiệp tiến tới các công nghệ xanh hơn, hiệu quả hơn, sự phát triển của các vật liệu tổng hợp hiệu suất cao, không có chì tiếp tục phát triển, đảm bảo vai trò quan trọng của chúng trong kỹ thuật cơ học hiện đại.

+0086-513-88690066

+0086-513-88690066