Hiệu suất bôi trơn và tuổi thọ dịch vụ của Tấm trượt ổ bi tự bôi trơn là các chỉ số hiệu suất cốt lõi của nó, ảnh hưởng trực tiếp đến hiệu quả, độ tin cậy và chi phí bảo trì của hoạt động thiết bị. Để cải thiện hơn nữa các màn trình diễn này, chúng ta có thể bắt đầu từ lựa chọn vật liệu, thiết kế kết cấu, xử lý bề mặt, tối ưu hóa chất bôi trơn và quy trình sản xuất. Sau đây là một phân tích chi tiết:

1. Lựa chọn và sửa đổi vật liệu

(1) Tối ưu hóa cơ chất

Vật liệu tổng hợp ma trận kim loại:

Sử dụng các kim loại cường độ cao (như hợp kim đồng hoặc hợp kim nhôm) làm chất nền có thể cải thiện khả năng chịu tải và điện trở mỏi của tấm trượt.

Thêm các hạt chống mài mòn (như cacbua vonfram hoặc oxit nhôm) vào chất nền kim loại có thể tăng cường đáng kể khả năng chống mài mòn của tấm trượt.

Vật liệu dựa trên polymer:

Sử dụng nhựa kỹ thuật hiệu suất cao (như PTFE, PEEK hoặc NYLON) vì chất nền có thể cung cấp hệ số ma sát thấp tuyệt vời và khả năng chống ăn mòn hóa học.

Các vật liệu dựa trên polymer cũng có thể tăng cường sức mạnh cơ học và khả năng chống leo bằng cách thêm sợi (như sợi thủy tinh hoặc sợi carbon).

(2) Sửa đổi chất bôi trơn

Chất bôi trơn rắn:

Thêm chất bôi trơn rắn như than chì, molybdenum disulfide (mos₂) hoặc polytetrafluoroetylen (PTFE) có thể tạo thành một màng bôi trơn ổn định trong quá trình trượt, giảm ma sát và hao mòn.

Những chất bôi trơn này cũng có thể được phân phối đều trong chất nền thông qua công nghệ phân tán quy mô nano để tăng cường hơn nữa hiệu ứng bôi trơn.

Chất bôi trơn mới:

Nghiên cứu và ứng dụng các chất bôi trơn mới (như chất lỏng ion hoặc chất bôi trơn hạt nano) có thể làm giảm đáng kể hệ số ma sát và kéo dài tuổi thọ dịch vụ.

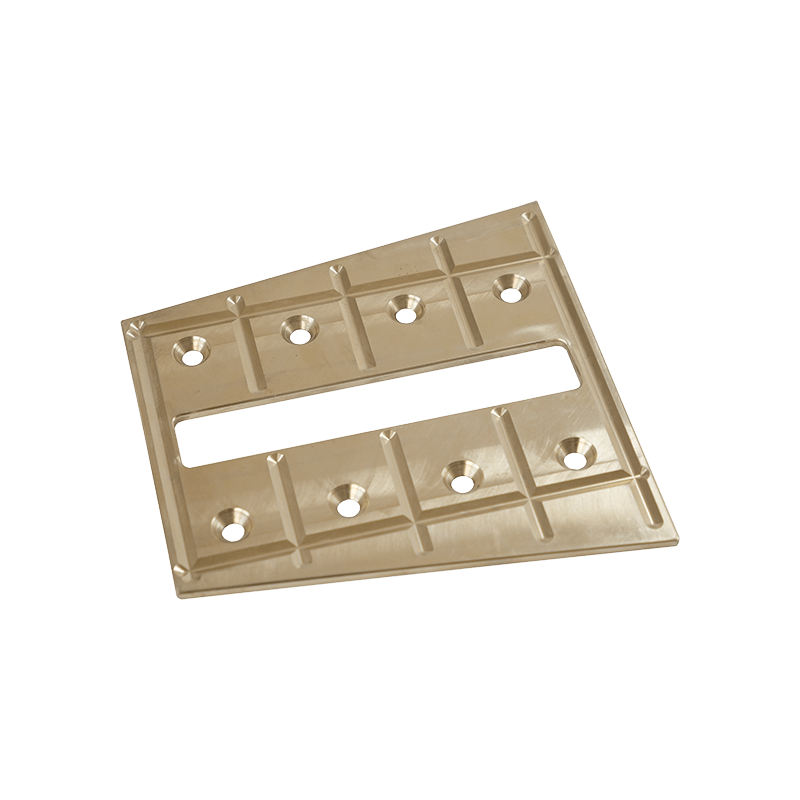

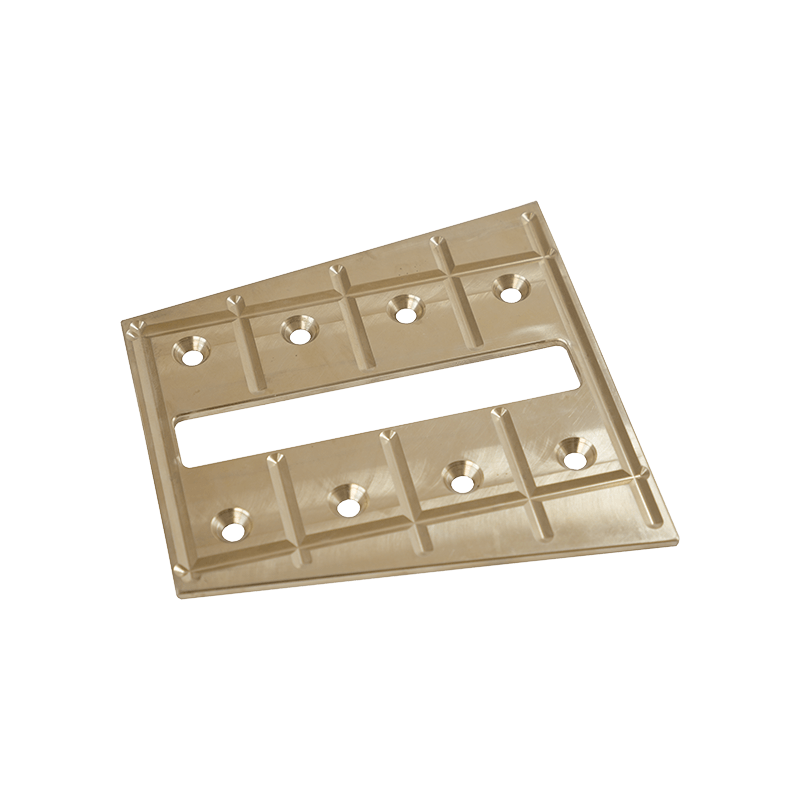

2. Tối ưu hóa thiết kế cấu trúc

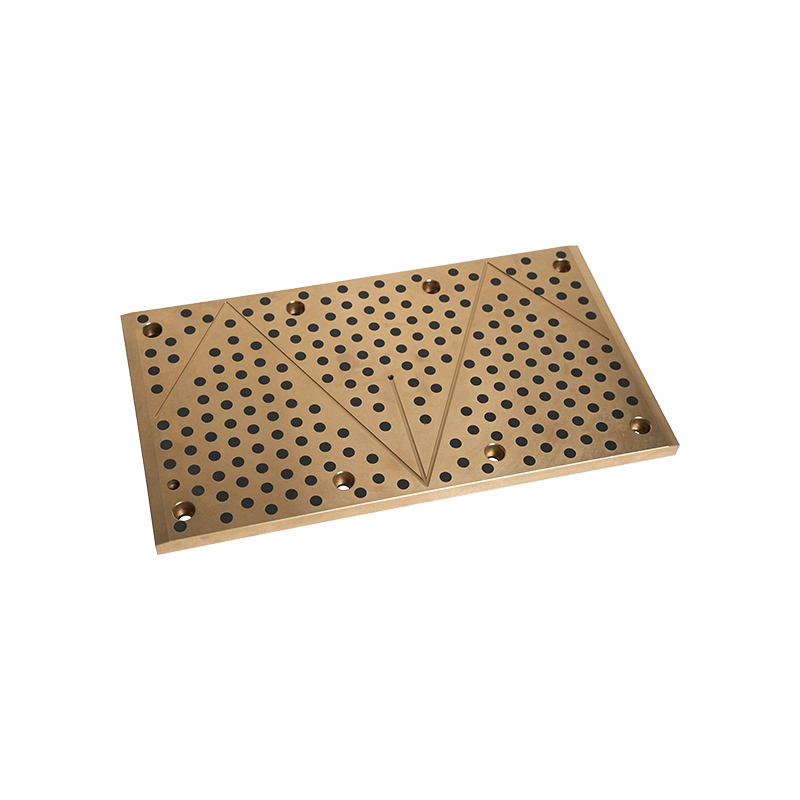

(1) Phân phối độ xốp và chất bôi trơn

Các ván trượt tự bôi trơn thường lưu trữ chất bôi trơn bằng cách giới thiệu lỗ chân lông trong chất nền. Tối ưu hóa độ xốp và phân phối lỗ rỗng có thể đảm bảo rằng chất bôi trơn được giải phóng liên tục trong quá trình sử dụng.

Hình dạng của các lỗ chân lông (như hình dạng hình cầu, hình trụ hoặc không đều) có ảnh hưởng quan trọng đến tốc độ giải phóng và tính đồng nhất phân phối của chất bôi trơn và cấu trúc lỗ rỗng có thể được kiểm soát bằng cách gia công chính xác.

(2) Thiết kế cấu trúc đa lớp

Việc sử dụng cấu trúc đa lớp (như chất nền kim loại một lớp tự bôi trơn) có thể kết hợp các lợi thế của các vật liệu khác nhau. Ví dụ, chất nền kim loại cung cấp cường độ và độ cứng cao, trong khi lớp tự bôi trơn cung cấp hiệu suất ma sát thấp.

Cấu trúc đa lớp cũng có thể tăng cường lực liên kết xen kẽ thông qua sửa đổi giao diện (như lớp phủ hoặc liên kết hóa học) để tránh phân tách hoặc bong tróc.

(3) Thiết kế kết cấu bề mặt

Thiết kế kết cấu micron- hoặc nano quy mô (như rãnh, hố hoặc phần nhô ra) trên bề mặt của ván trượt có thể lưu trữ hiệu quả chất bôi trơn và hướng dẫn hướng dòng chảy của chất bôi trơn.

Kết cấu bề mặt cũng có thể làm giảm khu vực tiếp xúc, do đó giảm tỷ lệ ma sát và hao mòn.

3. Công nghệ xử lý bề mặt và lớp phủ

(1) Công nghệ lớp phủ

Lớp phủ cứng:

Áp dụng lớp phủ cứng (như lớp phủ giống như kim cương DLC hoặc lớp phủ gốm) trên bề mặt của ván trượt có thể cải thiện đáng kể khả năng chống mài mòn và khả năng chống trầy xước.

Lớp phủ bôi trơn:

Áp dụng lớp phủ bôi trơn với hệ số ma sát thấp (như lớp phủ PTFE hoặc lớp phủ mos₂) có thể giảm thêm ma sát và kéo dài tuổi thọ dịch vụ.

Lớp phủ tổng hợp:

Kết hợp các lợi thế của lớp phủ cứng và bôi trơn, phát triển công nghệ lớp phủ composite không chỉ có thể cải thiện khả năng chống mài mòn mà còn duy trì hiệu suất ma sát thấp.

(2) Sửa đổi bề mặt

Cấu trúc vi mô của bề mặt ván trượt có thể được thay đổi thông qua các công nghệ như xử lý laser, phun plasma hoặc lắng đọng hơi hóa học (CVD) để cải thiện khả năng chống mài mòn và hiệu suất bôi trơn.

Sửa đổi bề mặt cũng có thể tối ưu hóa hơn nữa độ bám dính và phân phối chất bôi trơn bằng cách giới thiệu các chức năng kỵ nước hoặc kỵ nước.

4. Tối ưu hóa chất bôi trơn

(1) Hàm lượng và phân phối chất bôi trơn

Hàm lượng chất bôi trơn cần được tối ưu hóa theo các điều kiện làm việc cụ thể. Hàm lượng chất bôi trơn quá cao có thể làm cho cường độ cơ chất giảm, trong khi hàm lượng chất bôi trơn quá thấp có thể không cung cấp chất bôi trơn đầy đủ.

Các quy trình sản xuất tiên tiến (như luyện kim bột hoặc ép phun) có thể đạt được sự phân bố đồng đều của chất bôi trơn trong chất nền để đảm bảo hiệu suất ổn định trong quá trình sử dụng lâu dài.

(2) Chất bôi trơn thông minh

Sự phát triển của chất bôi trơn thông minh (như chất bôi trơn đáp ứng với thay đổi nhiệt độ hoặc áp suất) có thể tự động điều chỉnh hiệu suất bôi trơn theo điều kiện làm việc thực tế, do đó kéo dài tuổi thọ dịch vụ.

Ví dụ, một số chất bôi trơn nhạy cảm với nhiệt giải phóng nhiều thành phần bôi trơn hơn ở nhiệt độ cao để đáp ứng nhu cầu của điều kiện khắc nghiệt.

5. Cải thiện quy trình sản xuất

(1) Gia công chính xác

Việc sử dụng công nghệ gia công có độ chính xác cao (như gia công CNC hoặc cắt laser) có thể đảm bảo độ chính xác kích thước và hoàn thiện bề mặt của ván trượt, do đó làm giảm ứng suất tiếp xúc giữa các cặp ma sát.

Gia công chính xác cũng có thể tối ưu hóa các cạnh và các khu vực chuyển tiếp của ván trượt để tránh thất bại sớm do nồng độ ứng suất.

(2) Công nghệ thiêu kết và đúc

Công nghệ thiêu kết luyện kim bột có thể kiểm soát chính xác độ xốp và mật độ của ván trượt, do đó tối ưu hóa việc phân phối và giải phóng hiệu suất của chất bôi trơn.

Công nghệ ép phun phù hợp cho ván trượt dựa trên polymer và có thể đạt được các hình dạng phức tạp và sản xuất có độ chính xác cao.

6. Các biện pháp phòng ngừa trong các ứng dụng thực tế

(1) Khả năng thích ứng môi trường

Trong nhiệt độ cao, độ ẩm cao hoặc môi trường ăn mòn, cần phải chọn các vật liệu kháng nhiệt và chống ăn mòn, và tăng cường khả năng thích ứng môi trường của ván trượt thông qua xử lý bề mặt hoặc công nghệ phủ.

Đối với môi trường nhiệt độ thấp hoặc chân không (như hàng không vũ trụ), chất bôi trơn độ biến động thấp (như chất lỏng ion hoặc chất bôi trơn rắn) có thể được chọn để đáp ứng các nhu cầu đặc biệt.

(2) Kết hợp tải và tốc độ

Chọn các vật liệu và thiết kế tấm trượt thích hợp theo điều kiện làm việc thực tế (như giá trị PV: Áp lực × Tốc độ) để đảm bảo rằng nó có thể duy trì hiệu suất ổn định trong điều kiện tải cao hoặc tốc độ cao.

(3) Bảo trì thường xuyên

Ngay cả các tấm trượt tự bôi trơn cũng có thể bị cạn kiệt chất bôi trơn hoặc hao mòn bề mặt sau khi sử dụng lâu dài. Kiểm tra thường xuyên và thay thế các tấm trượt là những biện pháp quan trọng để mở rộng tuổi thọ của thiết bị.

Hiệu suất bôi trơn và tuổi thọ dịch vụ của tấm trượt mang tự bôi trơn có thể được cải thiện đáng kể thông qua việc cải thiện toàn diện tối ưu hóa vật liệu, thiết kế kết cấu, xử lý bề mặt, cải tiến chất bôi trơn và quy trình sản xuất. Tuy nhiên, trong các ứng dụng thực tế, tối ưu hóa được nhắm mục tiêu là cần thiết theo các điều kiện làm việc cụ thể và cần đảm bảo rằng tấm trượt đạt được sự cân bằng tốt nhất giữa chức năng, kinh tế và bảo vệ môi trường.

+0086-513-88690066

+0086-513-88690066